Die Beispiele zeigen die am häufigsten verwendeten Beschichtungsmethoden zur Arbeit an voller Schiene.

|

Standard Auftragschweißen im Oberbau |

|

Allgemeines Die Beispiele zeigen die am häufigsten verwendeten Beschichtungsmethoden zur Arbeit an voller Schiene. |

|

|

|

Der Arbeitsbereich befindet sich zwischen dem ersten und dem letzten Punkt, die Fahrtrichtung wird automatisch durch die Position des zweiten Punktes vorgegeben. Das Gerät arbeitet entweder hin zu positiven, oder negativen Vorschub-Koordinaten.

Die Eingabe-Punkte werden hauptsächlich zur Nachregelung der Brennerposition entlang der Schweißlinie benutzt, um die Ausrichtung der Fahrschiene zum Werkstück zu vereinfachen. Die keilförmigen Start- und Endsequenzen, sorgen für eine optimale Verbindung der Beschichtung mit dem Grundmaterial. Die Hitzeverteilung erfolgt fließend und Materialspannungen werden vermieden. |

|

Ausfahrung Bei einseitigen, tiefen Ausfahrungen, werden eine oder mehrere Füllagen ausgeführt. Wie gewohnt, werden alle Eingabepunkte für die komplette Beschichtung gesetzt. Nach der Reinigung der zu bearbeitenden Fläche und dem Vorheizen, wird das Gerät am Anfang der tiefsten Ausfahrung gestartet. Die Pendelbreite kann von Lage zu Lage angepaßt werden, sowie der Start- und Endpunkt jeder Lage. Man arbeitet immer von Unten nach Oben. |

|

Um einen zügigen Arbeitsfortschritt zu gewährleisten,

kann für die Ausführung der Füllagen das nächste Programm

benutzt werden. Die Parameter für die Komplettbeschichtung

müssen dann nicht verändert werden und jede Lage kann

schnell gestartet werden. Die Hitzeentwicklung in der Schiene sollte möglichst konstant bleiben. Bei Unterschreitung der Solltemperatur der Schiene, nach längeren Pausen, muß erneut vorgeheizt werden. |

|

|

Nach der Füllung der Schienenkante, erhält man eine

relativ ebene Fläche. Kleine "Wülste" am Anfang und am

Ende der Schweißung, werden durch die folgende

Decklage ausgeglichen. Die Flanke der Schiene wurde entsprechend ausgearbeitet, Einschlüsse und Einkerbungen werden vermieden. |

|

Um die nachfolgenden Schleifarbeiten so einfach wie möglich zu gestalten, können

für die Decklage besonders feine Bewegungsparameter verwendet werden.

Die Oberfläche sollte aber noch ein leichtes "Fischgrätenmuster" aufweisen. Bei zu glatter Oberfläche, war die eingebrachte Energie zu groß und das Material neigt dazu wegzufließen. |

|

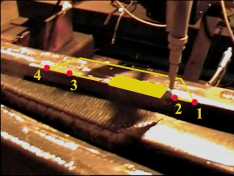

Beispiel Schweißzeit (Höchste Qualitätserzielung, auch nach niederwertiger, manueller Beschichtung.) Diese Schiene wurde von Hand repariert und zeigt die typischen Fehlerstellen. Da der Handschweißer nicht in der Lage ist, das gesamte Herzstück in einem Durchgang zu beschichten, zeigen sich viele kleine Fehler an den Kanten und ein großes "Tal" im Zentrum der Schiene. |

|

Die Vorbereitung solcher Schienen braucht

ca. 30 Minuten für die Schleifarbeiten und

Reinigung.

|

| Nach der Vorbereitung wurden beide Kanten mit schmalen Füllagen ausgearbeitet. Dies war nötig, um eine solide Basis für die folgenden kompletten Lagen zu erhalten. In diesem Fall waren etwa 8 Minuten nötig, die kurze Reinigung nach jeder Lage eingeschlossen. |

|

Dieses Bild zeigt die komplett beschichtete Oberfläche. Wenn zwischen den Punkten 1 und 2 mehr Material nötig ist, werden zuerst kurze Füllagen eingefügt. In diesem Fall, wurde eine Füllage von Punkt 1, bis kurz vor Punkt 2 ausgearbeitet. Die Schweißzeit ist abhängig vom Drahtvorschub und anderen Schweißparametern. Für die Füllage wurden ca. 3 Minuten benötigt (mit Reinigung). Die letzte Lage kann direkt gestartet werden, weitere Nachjustierungen sind nicht notwendig. Die Schweißzeit bei mittleren Geschwindigkeiten, für dieses Stück von 610 mm Länge, dauerte ca. 7 Minuten. Die Dicke jeder Lage betrug zwischen 3.5 und 4 mm. Durch die extrem gleichmäßige Beschichtung, kann die folgende Schleif- und Reinigungsarbeit schnell erfolgen. |

|

Komplette Zeit-Zusammenfassung: 30 Minuten Präparation und schleifen. 20 Minuten vorheizen. 8 Minuten Füllung der Kanten. 3 Minuten halbe komplette Lage. 7 Minuten letzte Lage. 10 Minuten schleifen 78 Minuten für die komplette Arbeit. |

|

|

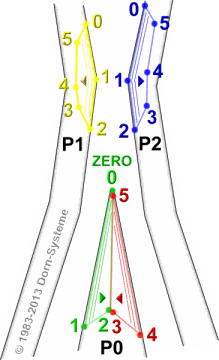

Beispiel Hartbeschichtung Beim Beschichten an Chrom-Mangan Legierungen, werden schnelle Lagen, mit geringen Pendelamplituden oder im Linienmodus, ausgeführt. Falls die Schweißung zu heiß wird, werden Wartezeiten zum Abkühlen des Werkstücks nötig. Um Zeit zu sparen, werden alle benötigten Bereiche durch Eingabepunkte gesetzt. Das Gerät wechselt nach jeder Lage zum nächsten schon abgekühlten Bereich. Die Form der Schweißbereiche, kann unterschiedlich sein und wird mit bis zu 6 Eingabepunkten vorgegeben. Das Gerät berechnet alle Positionierungen und Beschichtungen aller Bereiche vollautomatisch. Die Schweißparameter können in bis zu 20 separaten Programmen vorgegeben werden und werden permanent gespeichert. Das Beispiel zeigt eine Mehrbereichsschweißung mit 4 Programmen. Die Grundlinie liegt immer zwischen Punkt 1 und 2, wodurch die Schweißrichtung und der Start jedes Bereichs festgelegt wird. |

|

Um beide Kanten am Herzstück in optimaler Qualität zu erhalten,

werden separate Programme P0 und P2 verwendet. In der Mitte der

Schiene entsteht eine leichte Überlappung.

|

|

Automatisches Auftragschweissen an Chrom-Mangan Legierungen Drei Programme (P0-P2) mit 4 Arbeitsbereichen und optimierte Hilfsfunktionen zur sicheren und schnellen Schienenreparatur direkt im Gleisbett.

|

|